Приложение на SMT клетъчна линия в 3C електронната индустрия

GREEN е национално високотехнологично предприятие, посветено на научноизследователска и развойна дейност и производство на автоматизирано оборудване за сглобяване на електроника и оборудване за опаковане и тестване на полупроводници.

Обслужваме лидери в индустрията като BYD, Foxconn, TDK, SMIC, Canadian Solar, Midea и над 20 други предприятия от Fortune Global 500. Вашият доверен партньор за съвременни производствени решения.

Технологията за повърхностен монтаж (SMT) е основният процес в съвременното производство на електроника, особено за 3C индустрията (компютри, комуникации, потребителска електроника). Тя монтира безжични/късопроводни компоненти (SMD) директно върху повърхностите на печатни платки, което позволява производство с висока плътност, миниатюризирано, леко, високонадеждно и високоефективно. Как се прилагат SMT линиите в 3C електронната индустрия и ключовото оборудване и етапи на процеса в SMT клетъчната линия.

□ 3C електронните продукти (като смартфони, таблети, лаптопи, смарт часовници, слушалки, рутери и др.) изискват изключителна миниатюризация, тънки профили, висока производителност,и бързо

итерация. SMT линиите служат като централна производствена платформа, която прецизно отговаря на тези изисквания.

□ Постигане на изключителна миниатюризация и олекотяване:

SMT позволява плътното разполагане на микрокомпоненти (напр. 0201, 01005 или по-малки резистори/кондензатори; BGA/CSP чипове с фина стъпка) върху печатни платки, което значително намалява размера на печатната платка.

размери, общ обем на устройството и тегло – критичен фактор за преносими устройства като смартфони.

□ Осигуряване на високоплътна взаимосвързаност и висока производителност:

Съвременните 3C продукти изискват сложни функционалности, изискващи печатни платки с висока плътност на свързване (HDI) и многослойно сложно трасиране. Възможностите за прецизно поставяне на SMT формират...

основа за надеждни връзки на високоплътни кабели и усъвършенствани чипове (напр. процесори, модули памет, RF устройства), осигурявайки оптимална производителност на продукта.

□ Повишаване на производствената ефективност и намаляване на разходите:

SMT линиите осигуряват висока автоматизация (печат, поставяне, преформиране, инспекция), ултрабърза производителност (напр. скорости на поставяне над 100 000 CPH) и минимална ръчна намеса.

осигурява изключителна консистентност, висок добив и значително намалява разходите за единица при масово производство – перфектно съобразено с изискванията на продуктите на 3C за бързо пускане на пазара и

конкурентно ценообразуване.

□ Осигуряване на надеждност и качество на продукта:

Усъвършенстваните SMT процеси, включително прецизен печат, високоточно поставяне, контролирано профилиране чрез повторно нанасяне и строга инспекция на линията, гарантират консистентност на споените съединения.

надеждност. Това значително намалява дефекти като студени съединения, пречупване и несъосност на компонентите, отговаряйки на строгите изисквания за експлоатационна стабилност на продуктите на 3C в тежки условия.

среди (напр. вибрации, термични цикли).

□ Адаптиране към бърза итерация на продукта:

Интегрирането на принципите на гъвкавата производствена система (FMS) позволява на SMT линиите бързо да превключват между продуктови модели, динамично реагирайки на бързо развиващите се...

изискванията на пазара на 3C.

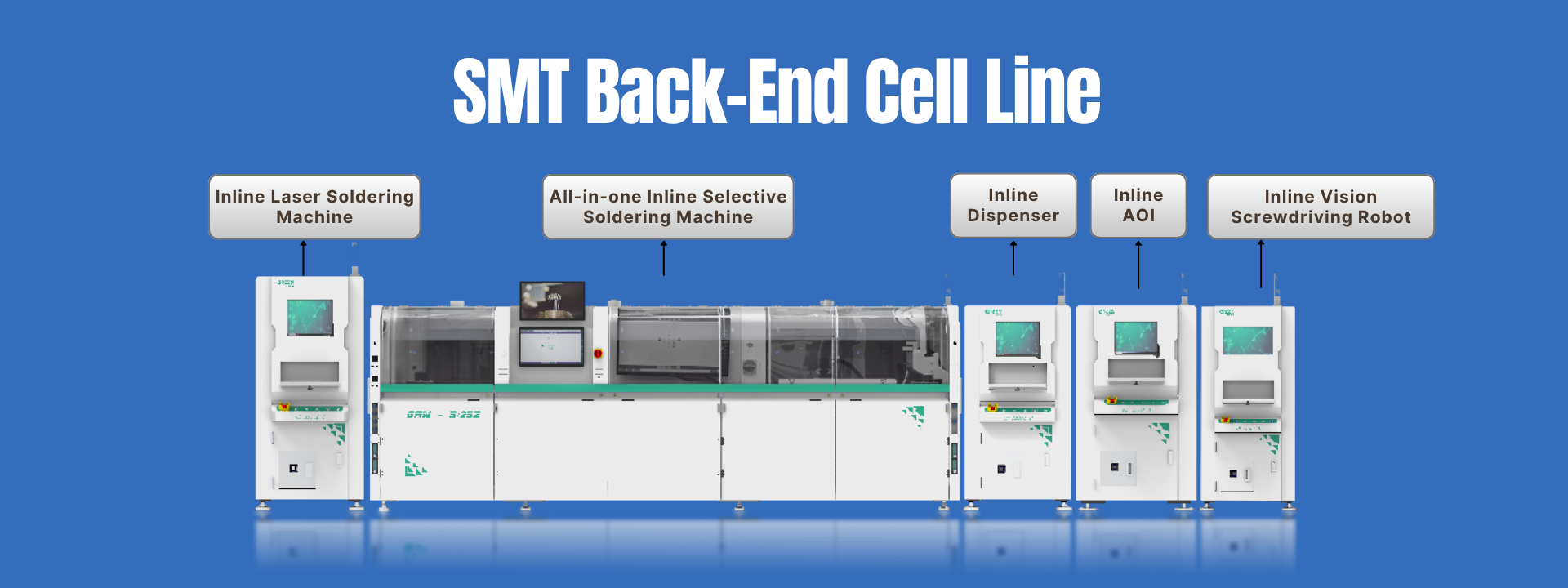

Лазерно запояване

Позволява прецизно запояване с контролирана температура, за да се предотврати повреда на термочувствителни компоненти. Използва безконтактна обработка, която елиминира механичното напрежение, избягвайки изместване на компонентите или деформация на печатните платки – оптимизирано за извити/неправилни повърхности.

Селективно запояване с вълна

Запълнените печатни платки влизат в пещ за повторно затопляне, където прецизно контролиран температурен профил (предварително загряване, накисване, повторно затопляне, охлаждане) разтопява спояващата паста. Това позволява омокряне на контактните площадки и изводите на компонентите, образувайки надеждни металургични връзки (споени съединения), последвани от втвърдяване при охлаждане. Управлението на температурната крива е от първостепенно значение за качеството на заварката и дългосрочната надеждност.

Напълно автоматично високоскоростно подаване на линия

Запълнените печатни платки влизат в пещ за повторно затопляне, където прецизно контролиран температурен профил (предварително загряване, накисване, повторно затопляне, охлаждане) разтопява спояващата паста. Това позволява омокряне на контактните площадки и изводите на компонентите, образувайки надеждни металургични връзки (споени съединения), последвани от втвърдяване при охлаждане. Управлението на температурната крива е от първостепенно значение за качеството на заварката и дългосрочната надеждност.

AOI машина

Инспекция на AOI след преформиране:

След запояване с повторно заваряване, системите AOI (автоматизирана оптична инспекция) използват камери с висока резолюция и софтуер за обработка на изображения, за да проверяват автоматично качеството на спояваните съединения на печатни платки.

Това включва откриване на дефекти като:Дефекти на спойката: Недостатъчно/прекомерно количество спойка, студени съединения, пречупване.Дефекти на компонентите: Неправилно подравняване, липсващи компоненти, грешни части, обърната полярност, надгробни елементи.

Като критичен възел за контрол на качеството в SMT линиите, AOI гарантира целостта на производството.

Визуално-насочвана машина за завинтване

В рамките на SMT (технология за повърхностен монтаж) линиите, тази система работи като оборудване за пост-сглобяване, закрепвайки големи компоненти или структурни елементи върху печатни платки - като радиатори, конектори, скоби на корпуса и др. Тя разполага с автоматизирано подаване и прецизен контрол на въртящия момент, като същевременно открива дефекти, включително пропуснати винтове, крепежни елементи с напречна резба и оголени резби.